ひとたび「車高調」でインターネット検索すれば、

画面には様々なメーカーの車高調が

色とりどりに出てきます。緑や赤や青や黒や・・・。

今回はそんな車高調の表面処理に関するお話。

サビと戦う車高調

緑や赤や青や黒や・・・。もちろん、車高調にとって色は大事な部分です。色のおかげで、緑はテインの車高調・・・と、多くの方に覚えて頂けました。でも、色よりもっと大事なことがあるの、知っていますか?

そう、サビとの戦いです。

車高調に多く使われている素材は鉄。みなさんが目にする色とりどりの車高調の表面処理は、ブランドイメージの他に、その鉄を守るという非常に重大な任務が課せられているのです。

そもそも車高調はなぜサビと戦わなくてはならないのか。ここでは鉄のサビに限定して色々と見ていくことにします。

サビとは何か?を詳しく書き始めると、ちょっとしたテキストが一冊出来上がってしまいそうなのでそれは割愛しますが、鉄は酸素と水によってサビを引き起こします。

酸素と水。

車高調はどこに付いているかというと、タイヤの内側。酸素も水も何と豊富なことでしょう!さらに言うとタイヤに近いだけに、色んな物もまき上げられて飛んできます。砂ぼこり、砂利、融雪剤に、得体の知れない何かまで・・・。これらも言うまでもなく、十分サビの原因となるものばかりです。

装着された車高調にはサビの原因がいっぱい

そうなのです。車高調は常にこういった過酷な環境下で機能を発揮し続けなければならないので、サビと戦い続けなければならないのです。

鉄を守れ!

さて、鉄をサビさせないようにするには、どうしたらよいか?様々なものがありますが、ひとくくりで言うと、鉄の表面に何かを塗ったり付着させたりする「表面処理」が最もポピュラーです。

でも正確に言うと、鉄をサビさせないようにする・・・のではなくて、鉄がサビるのをいかに遅らせるか・・・が表面処理の役目です。

表面処理といっても、色々ありますね。まず皆さんがパッと思いつくのは、いわゆる塗装だと思います。これは鉄の表面に塗料を塗って、サビの原因となる酸素や水を鉄に触れなくさせるものです。

それと同様に皆さんがよく聞くのが、メッキですね。メッキは製品をキレイに見せるためだけではなく、塗装と同様にサビを防ぐ役目があります。車高調では昔からこの塗装とメッキが主に使われており、今でも大多数が塗装とメッキによってサビを防ぎ、見た目も良くしているわけです。

車高調の表面処理はメッキと塗装が主流

車高調の塗装に必要な条件とは?

一口で簡単に塗装と言っても、塗装方法や使う塗料は様々。それだけに、もし車高調に 不向きな塗装を施してしまうと、あっという間に塗装がダメになってサビが発生してしまうことになります。 では、車高調に必要な塗装の条件っていったい何なのでしょうか。

まずは簡単にはがれないこと。先ほども書いたとおり、車高調はタイヤの内側に取り付けられて、様々なものがまきあげられて飛んでくる場所。運転していると見えませんが、走行中は車高調に色んなものが当たっているんです。飛び石などで簡単に塗装がはげてしまったら、そこからあっという間にサビが出始めて、すぐに全体に広がってしまいます。

車高調の表面処理は飛び石などに耐える必要がある

つまり車高調の塗装は、飛び石などがあっても簡単にはがれない塗装じゃなければなりません。これを、耐チッピング性が高いと言います。

次に必要な条件は・・・、以外にも見た目なのです!もしどんなにサビに強い塗装が施されていても、色ツヤが悪く見た目がヒドかったら、高いお金を払って買う気になりませんよね。もし性能が同じならば、見た目がキレイな方を買うでしょう。あとはやはりブランドのイメージカラーで塗るというのも、非常に大事な部分です。

表面処理はブランドイメージにも重要

つまり車高調の塗装は様々な外的要因による耐チッピング性に優れ、見た目もキレイな塗装じゃなければいけないということです。

テインの塗装は特許技術!

テインの車高調に使われている塗装はごく一般的な塗装とは異なっており、なんと特許を取得している技術なのです!

テインでは昔から、粉体塗装という方法で色を塗っています。皆さんが思い浮かべる塗装は、シンナーのような匂いがする溶剤塗料をスプレーガンで吹きつけて、その後乾燥させるものだと思います。しかしテインの塗装現場は、全くシンナー系の匂いがしないのです。そのため有害物質による大気汚染など周辺環境への影響も極めて少ない塗装を採用しています。

塗装現場画像

その秘密はコレ!なんとテインの塗料は粉なんです!それではテインの特許を取得している塗装技術を紹介します!

テインの塗装に使われる粉体塗料

まずは耐チッピング性、塗料の密着性を格段に上げるために、塗装する表面に下地処理を施します。こうすることにより鉄と塗料の密着性が格段によくなり、耐チッピング性が非常に高くなります。

下地処理前 下地処理後

お次はコレ。2コート塗装の1コート目となる下地塗料です。灰色で一見地味ですが、強力な防錆効果を発揮します。

1コート目の塗料(下地)

そして最後はコレ。テインの車高調といえば緑!仕上げとなる2コート目、テイングリーンの塗料です。高い硬度で耐チッピング性に優れ、美しい光沢を実現します。

2コート目の塗料(グリーン)

いよいよ塗装工程に入ります。まずは塗装する物をハンガーに引っ掛けると、ここにはプラスの電気が流れます。そしてハンガーにかかったシェルケースが塗装ブースに入ると、今度は先ほどの粉体塗料がノズルより噴射されます。この時粉体塗料には、マイナスの電気が帯電しています。そうするとプラスの電気が流れているシェルケースの隅々まで粉体塗料が吸い寄せられて付着し、塗装漏れが無いように工夫されているのです。

ハンガーからシェルケースにプラス電気が帯電

まず手前の塗装ブースでは、1コート目の塗料(下地)が吹きつけられます。そしてポイントはここ!一般的な粉体塗装の場合、1色塗るごとに1回焼き付ける1コート・1ベークというのが常識です。するとテインみたいに2度塗りするとなると、2回塗料を吹いて、2回焼き付けなければなりません。塗装ラインをシェルケースが1周してくるのにおよそ1時間・・・。2度塗りするとなると2時間かかる計算になります。

1コート目(下地)の吹きつけ

2コート目(グリーン)の吹きつけ

しかしテインは様々な試行錯誤と改良を繰り返し、何と塗料を1度に2色分重ねて吹きつけて、焼付けを1回で済ませる2コート・1ベーク方式を開発し、特許を取得しました!これは未だに成功例が極めて少ない、日本でも非常に特殊な塗装方法です。そしてこれにより2度塗りの製品でも半分の時間で塗装を終えることができ、つまりはコストダウンとなっているのです!サビに強い優れた塗装技術を確立しつつも、極力製品価格を値上げしないように。相反する命題を見事に解決した技術なのです!

完成後の粉体塗装

テインの全長調整式って黒くなかった?

さて、そうなのです。今まで見てもらった塗装技術は、STREET ADVANCE ZやSTREET BASIS Zで採用されている、ネジ式車高調の塗装なのです。MONO RACINGやRX1をご使用の方ならおわかりのとおり、テインの全長調整式はシェルケースとなっているネジ部は黒いのです。あれはこの塗装とは違うのか?はい、全く違うものなのです。

全長調整式の表面処理

全長調整式は表面処理をするものとしては、非常にやっかいな代物なのです。それはどこの部分かと言うと、シェルケースが全てネジになっている点です。つまりはシェルケース全体をスプリングシートであったり、ブラケットであったりが移動するわけで、いかに耐チッピング性に優れた塗装といえど、スプリングシートやブラケットが何度も往復されてはひとたまりもありません。

表面処理には厳しい全長調整式

そこで全長調整式のシェルケースには、先ほどの塗装とは全く異なる表面処理を施す必要があるのです。一般的にはメッキを使用する場合が非常に多いのですが、テインはそれをはるかに超える防錆性能を持った表面処理を開発しました!

その名もZTコート!

テインの全長調整式などに採用されるZTコート

ZTコートとは、いわゆるフッ素系の表面処理です。今日様々な分野で強力な防錆性能を発揮しているフッ素系表面処理。テインではさらに車高調専用として改良を加え、開発しました。

こげつかないフライパンはフッ素系表面処理の代表格

全長調整式の表面処理に求められる条件は、先ほどの塗装の時とはちょっと異なります。当然サビに強いというのは当たり前なのですが、とにかくスプリングシートやブラケットが移動してもはがれにくいこと。そしてスプリングシートやブラケットが移動する際、スムーズにネジが回ること。全長調整式でネジのカジリは致命的となってしまうので、このすべり性は非常に重要です。

あとネジ山に表面処理を施すので、塗りムラが非常に大敵です。ネジは細かい山と谷の連続。普通に塗ったのでは、山の先端はコーティングが薄くなり、逆に谷には塗料がたまってしまいます。これでは山の先端はサビやすく、谷の部分は塗料によってネジが回らない・・・なんてことにもなります。

表面処理を施すのが難しいネジ部

基本的な作業は塗装と一緒・・

見た目的にも塗装とは全く異なるZTコートですが、意外にも共通している点は多いのです。まずシェルケース本体に下地処理を施し、塗料の密着性を上げ、耐チッピング性を向上している部分は一緒。そしてZTコートのコーティングを施していきますが、これは粉体塗装ではありません。

そしてこの塗る作業にもヒミツがいっぱい。テインではネジ山の先端と谷の塗料の膜厚を均一に塗る方法を確立!これにより部分的にサビやすかったり、また塗料だまりのせいでネジの動きが渋かったりということを防ぎます!

特許の関係から詳しく紹介できないZTコートブース

ちょっとナゾの多いZTコート。その性能は?

ZTコートは車高調専用の表面処理として開発したため、その開発工程でも車高調独特の耐久テストを実施!そのテスト内容とは、ZTコートを施したシェルケースのネジ部にブラケットを装着し、ブラケット移動テストによる表面のはがれテストを実施。さらに車両に装着した状態と同様の負荷をかけ、スプリングシートを往復させる負荷テストも実施。これによりZTコートのはがれ性を徹底的に検証し、向上させました。

さらにそれだけでは満足せず、この負荷テストを行った後のシェルケースを、塩水噴霧試験機に入れてサビのテストを実施!しかも試験時間は1,000時間!他社では長くても500時間と書いてありますが、テインでは実にその倍のテスト時間としました。しかも塗ってそのままの新品ではなく、負荷テストを行った後の条件的には非常に不利なもので。

でも、その結果は・・・?

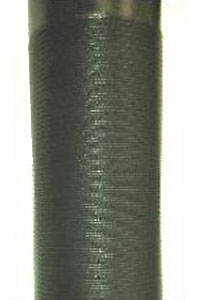

見て下さい!サビ、ありますか?そうなんです。サビが見当たりません!つまりはあれだけの負荷テストを行った後でも、ZTコートにはサビの原因となるようなはがれは一切無かったのです!

左:負荷テスト後

塩水噴霧試験1000時間

右:無負荷テスト後

塩水噴霧試験1000時間

ちなみにこちらは、他社のメッキシェルケースです。負荷テストは実施せず、新品のまま塩水噴霧試験300時間の状態のものです。これと比較しても、ZTコートが車高調に向いている優れた表面処理だということが、非常によくわかって頂けると思います。

他社メッキシェルケース塩水噴霧試験300時間

色んな使用条件に耐える!

ラリーでは様々な過酷な条件にさらされるショックアブソーバ

一昔前、お客様からネジがサビた。スプリングシートが動かなくなった。といったお叱りを受けました。特に雪国では融雪剤がまかれるため、それによる影響が非常に大きく、自動車メーカーですら頭を悩ませるほどでした。

しかしそれでは雪国の人が車高調を使えない!そんなことがあっていいわけがありません。そこで私たちは様々な表面処理を検討し、試験機でテストし、実際に雪道を何度も走って確認しました。そうして今ようやくこういった表面処理技術により、お客様のサビによる悩みを解決できるようになりました。

しかしまだまだです。私たちはまだまだ納得していません。日本よりもはるかに強力な融雪剤がまかれる国もあります。またWRCではストリートとは比べ物にならないくらい過酷な条件にショックアブソーバがさらされます。まだそれら全てに完璧には対処しきれていません。どんな環境でも全くサビの心配が無くなった時、私たちは少しは満足できるのかもしれません。