ピストンロッド自動外観検査機

|

ショックアブソーバには致命的なオイル漏れ。

その原因となるピストンロッドの傷、ピンホール、打痕などを、

超高精度に検出!

ピストンロッドの外見検査で悩んでいませんか?

人による目視検査には限界がある・・・

- ツメの引っかかり具合などの感覚では、検査員によって判定にバラつきがでる

- 検査員の疲れ、体調、集中力により検査精度が低下する

- 納入元または納入先との共通した品質基準の共有が困難

など・・・

テインではこういった問題を解決するため、

超高精度のピストンロッド自動外観検査機を開発しました!

|

ピストンロッド自動外観検査機 4つの特徴

1. [超高精度の外観不良検出]

線傷、ピンホール、打痕、スクラッチなど、ピストンロッドの様々な外観不良を超高精度に検出します。

2. [任意に設定できる多様な検出性能]

多様なアルゴリズムで様々な条件、レベルの外観不良を検出可能。

- ピストンロッド用、倒立式インサートパイプ用のアルゴリズムを標準装備

- アルゴリズムは任意に設定が可能

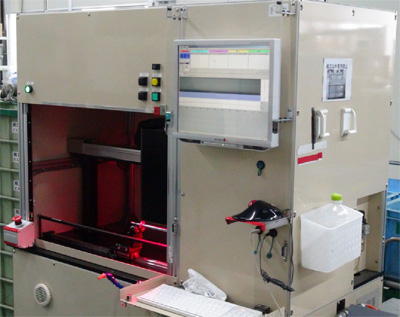

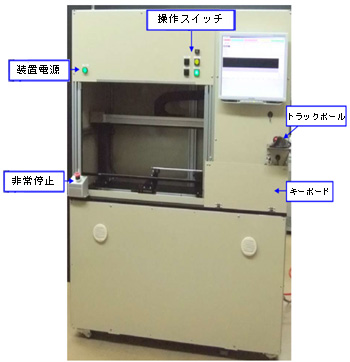

3.[本体は徹底的にシンプル操作、簡単段取]

多品種少量生産のテインで考えつくされた、非常にシンプルな操作性と簡単な段取り。

- ピストンロッド径の変更はセレクトボタンで選択

|

| 本体の操作系ボタンはこの4つのみ |

- 端面検出機能により、工具を使用した面倒な段取り作業やL寸入力などは一切不要

|

| 検査品をローラーユニットの上に置くだけで検査開始 |

- 検査開始はフットスイッチ

|

4.[安心のアフターサービス]

検査機を制御するパソコンはROM化し、万が一の故障時の対応性を考慮。

|

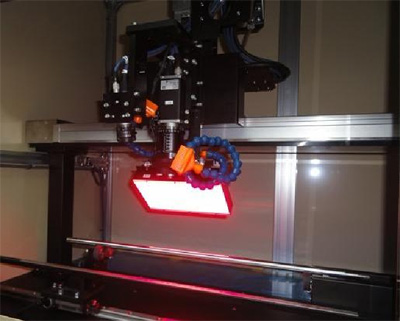

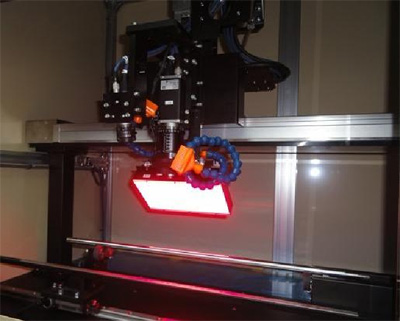

外環不良検出の様子

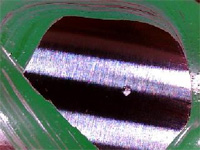

1.[ピンホール]

マイクロスコープの画像

|

|

検査機が捉えたピンホール

|

| サンプルでは0.15mm×0.15mm以上、および0.15mm未満0.03mm以上のピンホールをNGとして検出するよう設定 |

|

| サンプルでは上記画像のように、10mmx10mm四方に3個以上のピンホールが有る場合もNGとして検出するよう設定 |

2. [線傷]

マイクロスコープの画像

|

検査機が捉えた線傷

|

| サンプルではシャープペンシル先端より0.5mmHB芯を1.5mm出して、ひっかかりのある傷をNGとして検出するよう設定 |

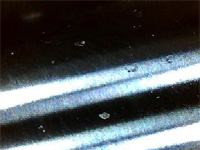

3.[スクラッチ]

マイクロスコープの画像

|

検査機が捉えたスクラッチ

|

| サンプルでは線傷同様、 シャープペンシル先端より0.5mmHB芯を1.5mm出して、ひっかかりのある傷をNGとして検出するよう設定 |

4.[打痕]

※ここでいう打痕とは表面を押したような傷で、表面にメッキが残っている状態のものを指します。

打痕は正常な表面部分との輝度差が少なく 検出難易度が高くなります。

そのため打痕の検査はピンホール、線傷などとは別に、専用の検査モードを設けています。

打痕モードONの場合は、通常の検査時間のおよそ2倍(φ12.5-L200で約43秒)

マイクロスコープの画像

|

|

検査機が捉えた打痕

|

|

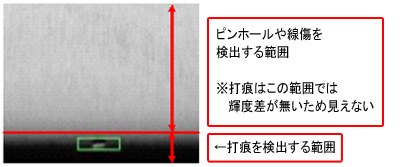

外環不良検出の原理

外観不良検出の基本原理は、撮像画面を2値化で処理し、濃淡値差がある部分を傷として判別する。

従来は表面の小さな傷を検出するために濃淡値検出レベル(しきい値)を下げると、表面の油膜やゴミを傷として誤検出してしまう傾向があった。

外観不良の種類ごとに検出アルゴリズムを設定することで、外観不良だけを超高精度で検出可能とした。

|

外観不良の検出には

- 検出アルゴリズム

- 撮像画像の2値化処理(暗欠陥)

- しきい値設定

- 局所平均化

- 外観不良部の高さ

- 外観不良部の幅

- 外観不良部の面積

- 矩形連結

これらを組合せて、外観不良を検出する

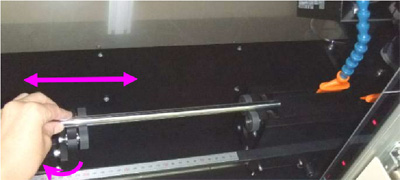

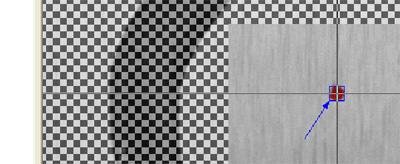

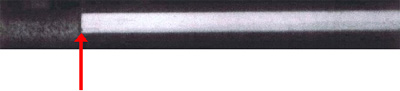

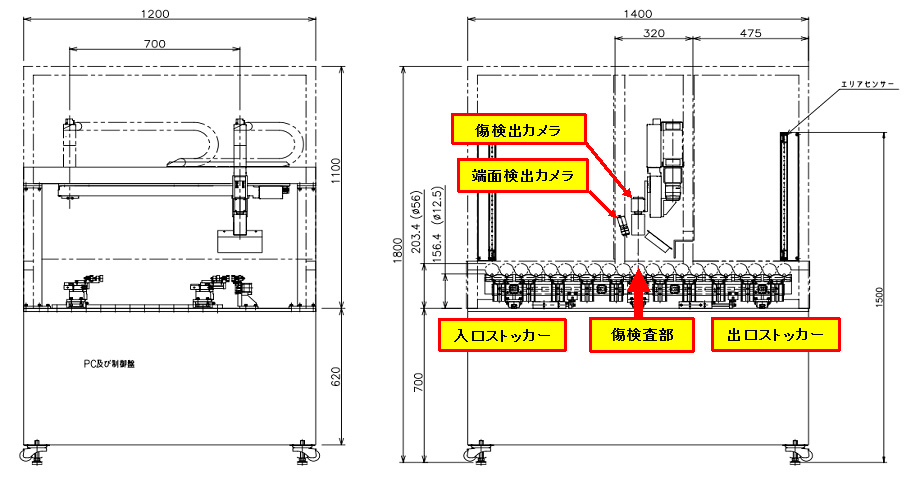

端面検出機能

|

|

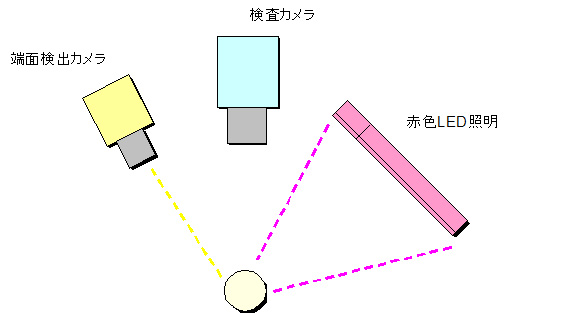

矢印部のように、メッキ部とそうでない部分の濃淡値差を利用し、検査範囲を端面検出カメラで自動的に検出する。

リバンプ・ストッパーの有・無も、この機能によって検出可能。端面検出機能は、段取りを省力化するための重要な要因のひとつである。

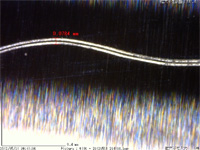

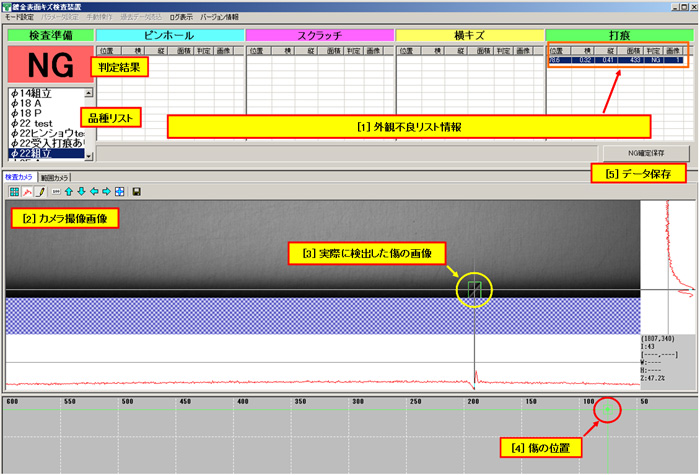

検査結果画面

検査機本体に装備されているモニターには、常に下のような画像が表示される。

|

- [1] 外観不良リスト情報

- 外観不良の「位置mm」「横mm」「縦mm」「面積pixel」データ。面積は外観不良の大きさをpixel数で表示。

横と縦は1画素( 1pixel ) =6.74μmから換算したデータ。外観不良が複数ある場合は、それぞれのデータを選択して確認可能。

- [2] カメラ撮像画像

- 検査中のピストンロッド表面画像を、リアルタイムで表示(2値化処理画像)。

- [3] 実際に検出した傷

- 画像では周辺との輝度差があり、波形グラフには乱れがあらわれる。

- [4] 傷の位置

- 波形グラフの下の数字は、ピストンロッド先端からの距離を示し、傷がおよそ80mmの位置にあることを示す。

- [5] データ保存

- データはOK、NG問わず自動保存。「NG確定保存」を押せばフォルダを分け保存も可能。

データ保存容量=約20,000本分

※外観不良の数(画像枚数)により保存可能なデータ量は変わります。保存したデータはUSBメモリにて取出し可能。

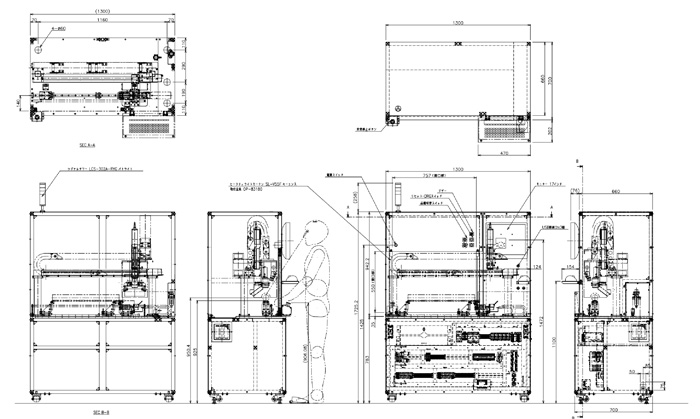

手動機タイプ概略図

|

【オプション】 |

仕様

|

設備仕様

| 検査直径(mm) | φ12.5 ~ φ56 (硬質クロムメッキ後) ※φ12.5以下、検証のうえ対応判断 |

|---|---|

| 検査L寸(mm) | 80 ~ 600 |

| 設備主要寸法 | 1300×700×1725.2 |

| 本体質量(kg) | ≒350kg |

| 電源仕様 | 日本 単相100V 50HZ / 中国 単相220V 50HZ |

| 検査方法 | ROD回転 画像処理 傷検出 |

| 検査カメラ | BASLER社製 シャッター速度 1/5000秒 1画素(pixel) = 6.74μm Resolution 2,456×2,058 = 500万画素 レンズ モリテックス社製 |

| 端面検出カメラ | BASLER社製、レンズ モリテックス社製 |

| 品物 set方法 | 基本仕様 手動 OPTION にて自動ローディング機 |

| その他標準仕様 | 三菱製PLC 、IAI製 ロボシリンダ ORIENTAL製 ROD回転モータ KEYENCE製 安全エリアセンサ シグナルタワー / 埃除けエアブロー装置 OK,NG ブザーお知らせ機能 自動データ保存 (USBで取出し可能) |

生産性スペック

- タクトタイム

- φ12.5 検査L寸 200mm :17 秒(※43秒)

- φ22.0 検査L寸 200mm :24 秒(※54秒)

- < 周速 64mm/ (※周速7.5mm/sec)>

※打痕傷検査モードをONにした場合の時間と周速。打痕傷の性質上、ピンホールや線傷より検出に時間を要します。

- 注意事項

- 本設備で傷検査を開始する前に品物表面に付着した油分、ゴミは清潔に取り除く必要があります。